Choisir une machine laser industrielle sur mesure optimise la production en alliant performance et précision. Adaptées à divers secteurs, ces solutions personnalisées améliorent la qualité des opérations, réduisent les coûts et maximisent l’efficacité. Grâce à une ingénierie intégrée et une expertise technique avancée, chaque équipement répond aux exigences spécifiques de fabrication les plus pointues.

L’essentiel sur les machines laser industrielles : applications, types, critères de choix

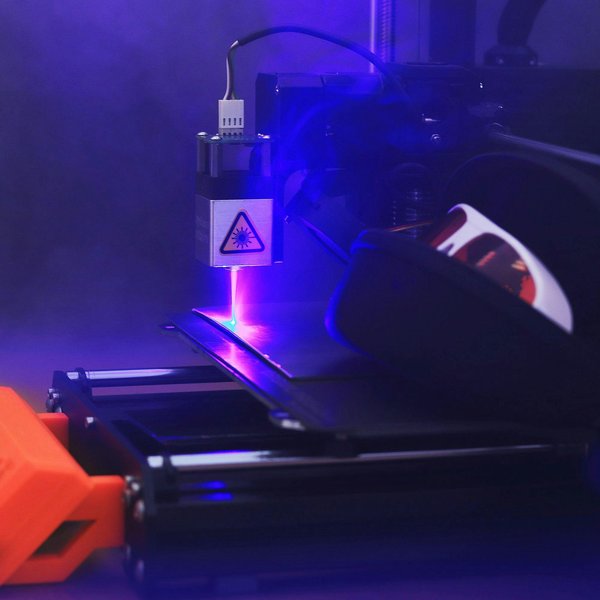

Dans l’industrie actuelle, la machine laser industrielle s’est imposée pour des tâches clés telles que la découpe, la gravure et le marquage sur une vaste palette de matériaux. Grâce à la gamme de machines laser Themis Technologies, ces procédés trouvent leur place aussi bien dans la fabrication automobile, l’aéronautique, la médecine, que l’électronique. Les équipements permettent de réaliser des découpes d’une grande précision, de graver des marques indélébiles ou d’effectuer un marquage laser industriel ultra lisible et durable.

Plusieurs technologies de découpe laser existent : le laser CO2 excelle pour le travail des matériaux non métalliques ; le laser à fibre s’oriente vers la découpe et gravure rapide des métaux ; le laser diode séduit pour sa compacité et son efficacité énergétique ; le laser MOPA enrichit le marquage avec des nuances colorées, particulièrement apprécié pour la personnalisation haut de gamme.

Le choix d’une machine repose sur des critères essentiels : la puissance (en fonction de l’épaisseur et de la nature du matériau), la surface de travail, le niveau d’automatisation industrielle laser, la compatibilité logicielle et la sécurité, notamment via des systèmes de ventilation et des carters protecteurs adaptés à l’environnement industriel.

Typologies de machines laser industrielles et spécifications techniques

Machines laser CO2, fibres et diodes : caractéristiques distinctives, marchés adaptés

Les machines laser CO2 se distinguent par leurs excellentes performances sur les matériaux non métalliques : plastique, bois, textile, verre. Leur principe de fonctionnement repose sur un mélange gazeux, produisant un faisceau adapté à la découpe fine et à la gravure large. À l’opposé, les machines à fibre laser transforment l’énergie au travers d’une fibre optique, ce qui optimise la précision de découpe sur métaux, notamment l’acier, l’aluminium ou le cuivre ; elles sont incontournables dans l’industrie automobile et l’aéronautique.

Les lasers diodes (utilisés par des fabricants comme Laserline) présentent un rendement énergétique élevé et s’intègrent souvent dans les chaînes de fabrication nécessitant un marquage précis et rapide.

Spécifications techniques : puissance, vitesse de découpe, précision et compatibilité matériaux

Les puissances varient de quelques watts (applications de marquage ou gravure) à plus de 8000 W pour la découpe industrielle lourde. Les vitesses de découpe s’étendent de 1 à 28 m/min selon le matériau et la conception ; la précision atteint souvent le dixième de millimètre, ce qui favorise des découpes complexes et nettes. La compatibilité des matériaux dépend du type de source laser employée.

Focus sur les innovations : contrôle en temps réel, logiciels, automatisation

Les innovations majeures incluent le contrôle de processus en temps réel (ex. Prometec), permettant d’ajuster chaque paramètre pour optimiser la qualité. L’intégration de logiciels de gestion avancés et l’automatisation robotique facilitent la production continue et la gestion fine des projets complexes.

Intégration, maintenance et retours d’expérience industriels

Stratégies d’intégration sur mesure selon secteur d’activité et volume

L’intégration d’une machine laser industrielle commence par une analyse détaillée des processus de production, du type de matériau manipulé et du rythme attendu en atelier. Un secteur automobile nécessitera par exemple des cadenceurs et convoyeurs spécifiques, tandis qu’en électronique, la précision du marquage prime. La personnalisation passe par le choix entre laser CO2, fibre ou MOPA et se reflète dans la configuration des postes de travail : extraction des fumées, gestion des déchets et intégration au système d'information.

Importance de la maintenance, de la formation et des accessoires

La maintenance régulière garantit le maintien des performances de gravure et découpe industrielles. Un plan d’entretien, incluant diagnostic des optiques, vérification des sources laser, entretien des filtres et remplacement préventif des composants sensibles, permet de prolonger la durée de vie des équipements. La formation initiale des opérateurs aux programmes de production et au logiciel de contrôle assure une sécurité optimale et une utilisation efficace. Les accessoires comme axes rotatifs, refroidisseurs d’eau, ou systèmes de filtration participent à l’optimisation de la productivité.

Témoignages et retours d’expérience

L’optimisation de la découpe laser se mesure à la rapidité d’exécution, à la qualité constante et à la réduction des rebuts. Certaines lignes de production passent facilement de fabrications unitaires à des séries répétitives grâce à la flexibilité logicielle, tandis que d’autres soulignent la diminution des interventions humaines et l’augmentation du rendement. La gestion fine des paramètres, associée à la formation continue, constitue un levier pour rentabiliser l’investissement dès la première année d’exploitation.